Die Produktion in Netzwerken ist mehr als nur ein Schlagwort; sie ist eine transformative Kraft, die die Art und Weise, wie Unternehmen heute produzieren und agieren, grundlegend verändert. Für moderne Unternehmen, die ihre Wettbewerbsfähigkeit in einem immer dynamischeren globalen Umfeld sichern wollen, ist dieses Thema von entscheidender Bedeutung. In diesem Artikel werde ich Ihnen ein umfassendes Verständnis der zugrunde liegenden Konzepte, der treibenden Technologien, der strategischen Vorteile und der unvermeidlichen Herausforderungen vermitteln, damit Sie fundierte Entscheidungen für die Implementierung in Ihrem eigenen Unternehmen treffen können.

Vernetzte Produktion Notwendigkeit, Technologien und Vorteile für Ihr Unternehmen

- Die vernetzte Produktion ist ein Paradigma der Industrie 4.0, das die unternehmensübergreifende Organisation von Produktionsprozessen mittels digitaler Technologien wie IoT, Cloud und Big Data beschreibt.

- Sie zielt darauf ab, agile, flexible und hocheffiziente Wertschöpfungsketten zu schaffen, um auf globale Herausforderungen und individuelle Kundenwünsche reagieren zu können.

- Wichtige technologische Treiber sind IoT/IIoT, 5G/6G, KI/ML, Digitale Zwillinge, Cloud/Edge Computing und zunehmend Blockchain für Transparenz in Lieferketten.

- Die Hauptvorteile umfassen gesteigerte Effizienz, Flexibilität, Qualität, Kostenreduktion und die Schaffung resilienter Lieferketten sowie neuer Geschäftsmodelle.

- Herausforderungen bestehen in der Cybersecurity, der Standardisierung, hohen Investitionskosten und dem Bedarf an qualifizierten Fachkräften sowie organisatorischem Wandel.

- Für deutsche Unternehmen, insbesondere den Mittelstand, ist die vernetzte Produktion entscheidend, um nachhaltig wettbewerbsfähig zu bleiben und auf Marktschwankungen zu reagieren.

Vernetzte Produktion: Warum sie heute unverzichtbar ist

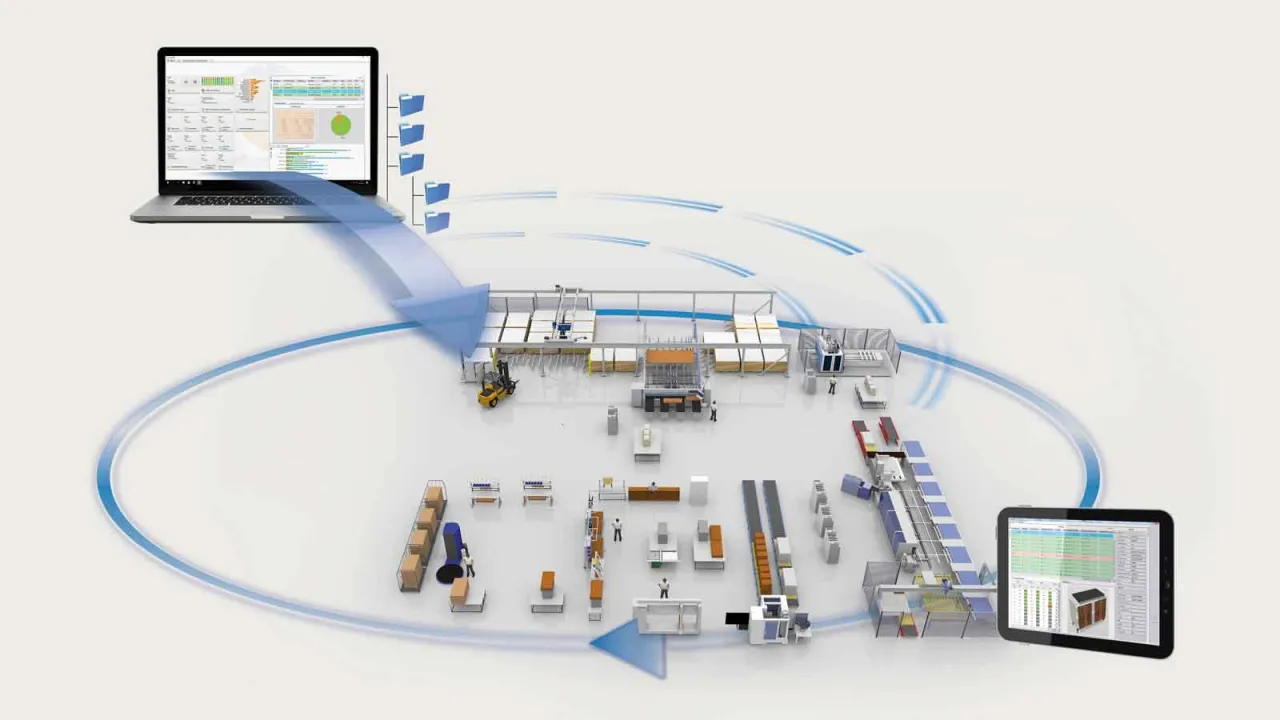

Unter "Produktion in Netzwerken" verstehe ich die Evolution hin zur Smart Factory und ein zentrales Paradigma der Industrie 4.0. Es bedeutet die unternehmensübergreifende Organisation von Produktionsprozessen, bei der rechtlich selbstständige Unternehmen von Produzenten über Zulieferer und Logistikdienstleister bis hin zu den Kunden selbst über digitale Plattformen und Technologien wie das Internet der Dinge (IoT), Cloud-Computing und Big-Data-Analyse eng zusammenarbeiten. Das übergeordnete Ziel ist dabei stets die Schaffung von agilen, flexiblen und hocheffizienten Wertschöpfungsketten, die in der Lage sind, auf die komplexen Anforderungen des modernen Marktes zu reagieren.

Vom isolierten Betrieb zum dynamischen Ökosystem: Was "Produktion in Netzwerken" wirklich bedeutet

Die Industrie 4.0 bildet die unumgängliche technologische und konzeptionelle Grundlage für die vernetzte Produktion. Ich sehe, wie die fortschreitende Digitalisierung und Automatisierung traditionelle, oft isolierte Produktionsprozesse in dynamische, datengesteuerte Ökosysteme verwandelt. Hier geht es nicht mehr nur um die Optimierung einzelner Schritte, sondern um die intelligente Verknüpfung aller Beteiligten, um ein Maximum an Effizienz und Anpassungsfähigkeit zu erreichen.

Die treibenden Kräfte: Warum Globalisierung, Kundenwünsche und Krisen die Vernetzung erzwingen

Es gibt eine Reihe von mächtigen Treibern, die Unternehmen zur Vernetzung zwingen, und ich beobachte, wie diese Kräfte immer stärker werden:

- Volatile Märkte: Die globalen Märkte sind unberechenbarer denn je. Unternehmen müssen in der Lage sein, schnell auf Nachfrageschwankungen, Rohstoffpreise und geopolitische Veränderungen zu reagieren.

- Individuelle Kundenwünsche (Losgröße 1): Kunden erwarten zunehmend personalisierte Produkte. Die Vernetzung ermöglicht es, selbst bei einer Losgröße von eins effizient und profitabel zu produzieren.

- Resiliente Lieferketten: Die jüngsten globalen Krisen haben schmerzlich gezeigt, wie anfällig traditionelle Lieferketten sind. Eine vernetzte Produktion hilft dabei, Transparenz zu schaffen und schnell auf Störungen zu reagieren, um die Lieferfähigkeit zu sichern.

- Globaler Wettbewerbsdruck: Der Wettbewerb ist international und gnadenlos. Nur wer effizient, flexibel und innovativ ist, kann sich langfristig behaupten. Die Vernetzung ist hier ein entscheidender Faktor.

Technologische Säulen der Smart Factory: Das Fundament für die Zukunft

IoT und 5G: Das Nervensystem Ihrer zukünftigen Produktion

Im Zentrum der vernetzten Produktion steht das Internet der Dinge (IoT) und insbesondere das Industrielle IoT (IIoT). Es ermöglicht die flächendeckende Vernetzung von Maschinen, Sensoren und Produkten, um Echtzeit-Daten zu erfassen. Diese Daten sind das Blut, das durch die Adern der Smart Factory fließt. Die Rolle von 5G- und zukünftig 6G-Netzen kann dabei nicht hoch genug eingeschätzt werden: Sie ermöglichen die schnelle und zuverlässige Kommunikation mit extrem niedrigen Latenzzeiten, die für die Echtzeitsteuerung komplexer Produktionsprozesse absolut unerlässlich ist. Ohne diese schnelle und stabile Verbindung wäre eine echte Smart Factory undenkbar.

KI und Maschinelles Lernen: Wie Algorithmen Ihre Prozesse intelligenter machen

Künstliche Intelligenz (KI) und Maschinelles Lernen (ML) sind die Gehirne der vernetzten Produktion, die die riesigen Datenmengen analysieren und in umsetzbare Erkenntnisse verwandeln. Ich sehe hier enorme Potenziale in folgenden Bereichen:

- Vorausschauende Wartung (Predictive Maintenance): KI-Modelle analysieren Sensordaten, um den Verschleiß von Maschinen vorherzusagen und Wartungsarbeiten genau dann zu planen, wenn sie nötig sind, bevor ein Ausfall eintritt.

- Prozessoptimierung: Algorithmen identifizieren Engpässe und Ineffizienzen in Produktionsabläufen und schlagen Optimierungen vor, die menschliche Experten oft übersehen würden.

- Qualitätskontrolle: KI-gestützte Bildverarbeitungssysteme können Fehler in Produkten in Echtzeit erkennen, die für das menschliche Auge kaum sichtbar sind, und so die Produktqualität massiv verbessern.

- Autonome Steuerung: Von Robotern in der Fertigung bis hin zur Optimierung ganzer Lieferketten KI ermöglicht eine immer autonomere und intelligentere Steuerung.

Der Digitale Zwilling: Simulation und Optimierung, bevor der erste Chip fällt

Der Digitale Zwilling ist für mich eine der faszinierendsten Technologien in diesem Kontext. Es handelt sich um ein virtuelles Abbild von physischen Produkten, Maschinen oder sogar ganzen Fabriken. Mit Digitalen Zwillingen können Unternehmen Simulationen, Analysen und Optimierungen durchführen, bevor Änderungen in der realen Welt umgesetzt werden. Das minimiert nicht nur Risiken und Kosten, sondern ermöglicht auch eine enorme Steigerung der Effizienz und eine schnellere Markteinführung neuer Produkte oder Prozesse.

Cloud vs. Edge Computing: Wo Ihre Daten am besten verarbeitet werden

Die schiere Menge an Daten, die in einer vernetzten Produktion anfällt, erfordert eine robuste Infrastruktur. Cloud Computing bietet die notwendige Skalierbarkeit für die Speicherung und Verarbeitung riesiger Datenmengen (Big Data). Doch ich sehe auch die zunehmende Bedeutung von Edge Computing: Hier werden Daten näher am Entstehungsort, also direkt in der Fabrik oder an der Maschine, verarbeitet. Das reduziert Latenzzeiten erheblich und ist entscheidend für Anwendungen, die eine Echtzeitreaktion erfordern, wie etwa die Steuerung autonomer Roboter. Oft ist eine hybride Lösung, die die Stärken beider Ansätze kombiniert, der Königsweg.

Blockchain: Die Garantie für Vertrauen und Transparenz in der Lieferkette?

Blockchain-Technologie wird zunehmend als Lösung für die Herausforderungen in komplexen Lieferketten diskutiert. Ihr Potenzial liegt in der Schaffung einer transparenten und fälschungssicheren Nachverfolgung von Produkten und Komponenten. Ich bin überzeugt, dass Blockchain dazu beitragen kann, das Vertrauen zwischen den Partnern im Netzwerk zu stärken und die Datenintegrität über alle Stufen der Wertschöpfungskette hinweg zu garantieren. Das ist besonders relevant in Branchen mit hohen Anforderungen an Compliance und Herkunftsnachweise.

Ihre Vorteile durch Vernetzung: So sichern Sie sich den Wettbewerbsvorsprung

Effizienz steigern, Kosten senken: Das unmittelbare Gewinnpotenzial

Die vernetzte Produktion ist ein direkter Weg zu einer signifikanten Steigerung der Effizienz und Produktivität. Ich sehe, wie Unternehmen durch die Echtzeit-Datenerfassung und -analyse ihre Maschinenauslastung optimieren, Stillstandzeiten drastisch reduzieren und manuelle, fehleranfällige Prozesse automatisieren. Dies führt zu einer spürbaren Kostenreduktion, sei es bei der Lagerhaltung durch Just-in-Time-Lieferungen, beim Energieverbrauch durch intelligente Steuerung oder bei den Wartungskosten dank Predictive Maintenance. Unterm Strich bedeutet das: mehr Output bei weniger Ressourceneinsatz ein klarer Wettbewerbsvorteil.

Flexibilität in Reinform: Von Losgröße 1 bis zur blitzschnellen Marktanpassung

In einer Welt, in der sich Märkte und Kundenwünsche ständig ändern, ist Flexibilität der Schlüssel zum Erfolg. Die vernetzte Produktion ermöglicht eine gesteigerte Flexibilität und Agilität, die ich für unverzichtbar halte. Unternehmen können ihre Produktion blitzschnell an individuelle Kundenwünsche anpassen das Stichwort "Losgröße 1" wird realisierbar, ohne dabei die Wirtschaftlichkeit zu opfern. Auch auf volatile Marktanforderungen, wie plötzliche Nachfragespitzen oder -einbrüche, kann deutlich schneller und präziser reagiert werden, was die Wettbewerbsfähigkeit enorm stärkt.

Qualitätssicherung 4.0: Wie Echtzeit-Daten Fehler verhindern, bevor sie entstehen

Die Qualität der Produkte ist ein entscheidendes Kriterium für den Unternehmenserfolg. Durch Echtzeit-Überwachung und KI-gestützte Qualitätskontrollen in der vernetzten Produktion können Fehlerquoten signifikant reduziert werden. Ich spreche hier von Systemen, die Abweichungen erkennen, noch bevor sie zu einem fehlerhaften Produkt führen. Das verbessert nicht nur die Produktqualität, sondern minimiert auch Ausschuss und Nacharbeit, was wiederum Kosten spart und die Kundenzufriedenheit erhöht.

Resilienz als Unternehmenswert: Robuste Lieferketten in unsicheren Zeiten bauen

Die jüngsten globalen Ereignisse haben uns allen vor Augen geführt, wie wichtig resiliente Lieferketten sind. Eine vernetzte Produktion schafft die notwendige Transparenz im gesamten Netzwerk, die eine schnellere Reaktion auf Störungen ermöglicht. Ob Lieferengpässe, geopolitische Krisen oder Naturkatastrophen durch die Vernetzung können Unternehmen frühzeitig alternative Beschaffungswege identifizieren oder Produktionspläne anpassen, um die Lieferfähigkeit zu sichern und somit die Resilienz ihrer Lieferketten nachhaltig zu stärken. Das ist ein unschätzbarer Unternehmenswert in unsicheren Zeiten.

Herausforderungen meistern: Der Weg zur Smart Factory

Cybersecurity: Wie Sie Ihr wertvollstes Gut Ihre Daten und Anlagen schützen

Mit der zunehmenden Vernetzung steigt unweigerlich auch die Angriffsfläche für Cyberattacken. Dies ist eine der größten Herausforderungen, die ich in der Praxis sehe. Der Schutz von Produktionsanlagen, sensiblen Daten und geistigem Eigentum ist absolut zentral. Unternehmen müssen robuste Sicherheitsstrategien implementieren, die von der Absicherung der Endpunkte über die Netzwerksicherheit bis hin zur Schulung der Mitarbeiter reichen. Eine Investition in Cybersecurity ist keine Option, sondern eine Notwendigkeit, um die Integrität und Funktionsfähigkeit der vernetzten Produktion zu gewährleisten.

Der Kampf um Standards: So navigieren Sie durch den Dschungel der Interoperabilität

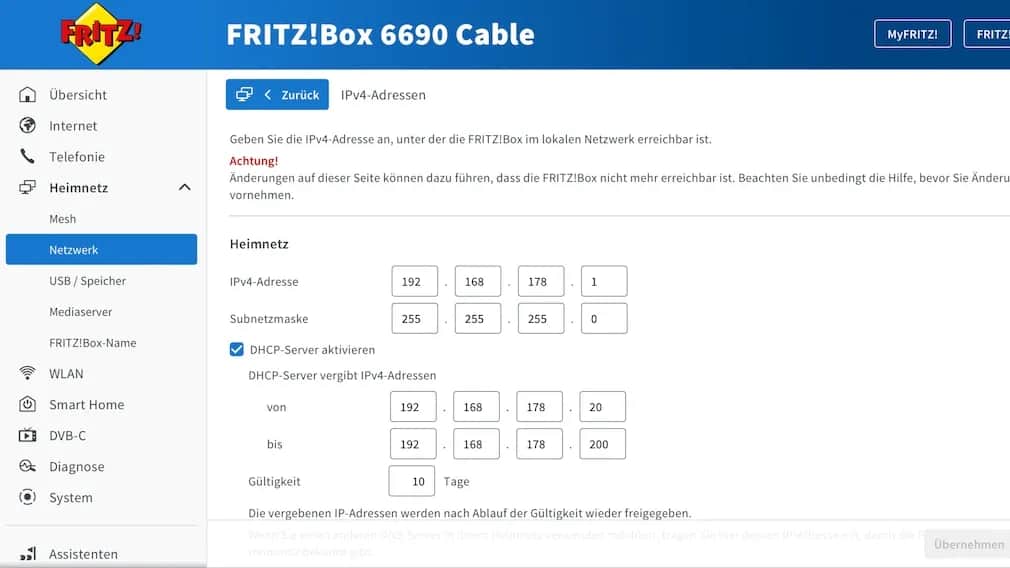

Eine weitere große Hürde ist das Fehlen einheitlicher Standards für Schnittstellen und Kommunikationsprotokolle. Dies erschwert die nahtlose Integration von Systemen unterschiedlicher Hersteller erheblich und kann zu Insellösungen führen. Meine Empfehlung ist hier, sich auf offene Standards zu konzentrieren, wo immer möglich, und strategische Partnerschaften mit Anbietern einzugehen, die eine hohe Interoperabilität gewährleisten. Eine sorgfältige Planung der IT-Architektur ist entscheidend, um diesen "Dschungel" erfolgreich zu navigieren.

Die Investitionsfrage: Wann rechnet sich der Umstieg und welche Fördermittel gibt es?

Die Einführung vernetzter Produktionstechnologien erfordert erhebliche Anfangsinvestitionen in Hard- und Software. Viele Unternehmen stellen sich die berechtigte Frage nach dem Return on Investment (ROI). Ich rate dazu, dies nicht nur aus einer reinen Kostenperspektive zu betrachten, sondern auch die langfristigen Vorteile wie gesteigerte Flexibilität, Qualität und Resilienz einzubeziehen. Zudem gibt es in Deutschland zahlreiche Förderprogramme des Bundes, wie beispielsweise "Mittelstand-Digital", die speziell kleine und mittlere Unternehmen (KMU) bei der Digitalisierung unterstützen und die finanzielle Hürde senken können.

Mensch und Maschine: Warum der Wandel in den Köpfen Ihrer Mitarbeiter beginnt

Die technologische Transformation ist nur die halbe Miete. Ich sehe immer wieder, dass der Erfolg einer Smart Factory maßgeblich vom "Faktor Mensch" abhängt. Es gibt einen spürbaren Fachkräftemangel in Bereichen wie IT, Datenanalyse und Mechatronik. Darüber hinaus erfordert die Transformation einen umfassenden organisatorischen Wandel, der die Anpassung von Unternehmenskultur, Prozessen und die Qualifizierung der Mitarbeiter umfasst. Ein gut durchdachtes Change Management ist unerlässlich, um Ängste abzubauen, Mitarbeiter zu befähigen und sie aktiv in den Wandel einzubeziehen.

Erfolgreiche Praxisbeispiele aus Deutschland

Fallstudie 1: Ein Automobilzulieferer optimiert seine Just-in-Sequence-Lieferung

Stellen Sie sich einen deutschen Automobilzulieferer vor, der täglich Tausende von Komponenten just-in-sequence an große Automobilhersteller liefern muss. Durch die Vernetzung seiner Produktion und Lieferkette von der Bestellung über die Fertigung bis zur Logistik konnte dieses Unternehmen seine Prozesse optimieren. Echtzeit-Daten über Produktionsstatus, Lagerbestände und Transportwege ermöglichen eine präzise Planung und schnelle Reaktion auf Abweichungen. Das Ergebnis: eine signifikante Steigerung der Effizienz und Pünktlichkeit, was die Zusammenarbeit mit den Kunden auf ein neues Niveau hebt.

Fallstudie 2: Wie ein mittelständischer Maschinenbauer durch Predictive Maintenance neue Services anbietet

Ein mittelständischer Maschinenbauer, bekannt für seine hochkomplexen Anlagen, hat Predictive Maintenance implementiert. Durch den Einsatz von KI/ML-Algorithmen, die IoT-Daten von Sensoren in den Maschinen analysieren, kann das Unternehmen den Verschleiß von Komponenten vorhersagen. Dies minimiert nicht nur ungeplante Ausfallzeiten bei seinen Kunden, sondern ermöglicht es dem Maschinenbauer auch, datenbasierte Dienstleistungen anzubieten, wie zum Beispiel "Equipment-as-a-Service"-Modelle. Statt nur Maschinen zu verkaufen, bietet er nun eine garantierte Verfügbarkeit und Performance an ein völlig neues Geschäftsmodell.

Fallstudie 3: Ein Konsumgüterhersteller realisiert personalisierte Produkte durch vernetzte Fertigungsinseln

Ein führender Konsumgüterhersteller stand vor der Herausforderung, immer individuellere Produkte anzubieten, ohne die Effizienz der Massenproduktion zu verlieren. Durch den Einsatz vernetzter Fertigungsinseln und flexibler Produktionssysteme konnte dieser Hersteller die Personalisierung von Produkten (Losgröße 1) in großem Maßstab realisieren. Kunden können online ihre Produkte konfigurieren, und die Bestellung wird automatisch an die passende Fertigungsinsel geleitet, die sich in Echtzeit an die spezifischen Anforderungen anpasst. Dies ermöglicht eine hohe Individualisierung bei gleichzeitig hoher Effizienz.

Ihr Fahrplan für die Zukunft: Erste Schritte zur vernetzten Produktion

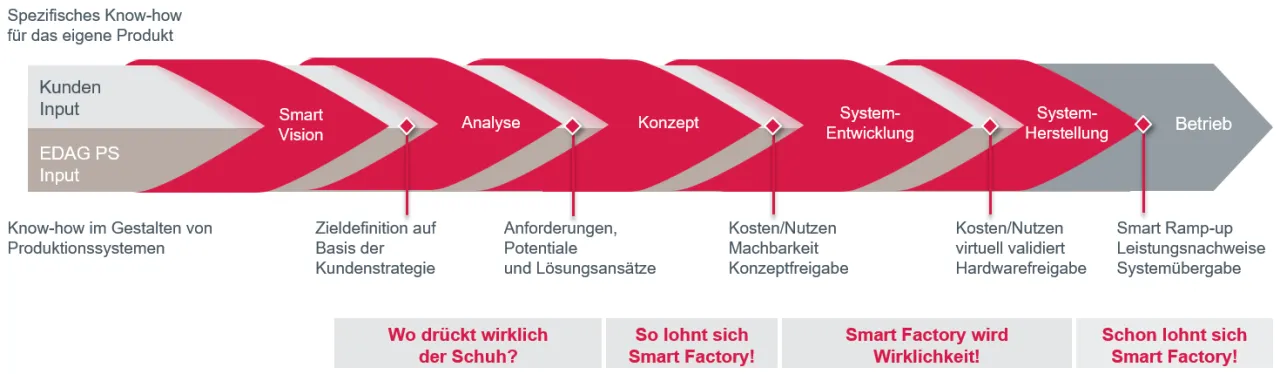

Analyse des Status quo: Wo stehen Sie und wo wollen Sie hin?

- Der erste und wichtigste Schritt ist eine detaillierte Analyse Ihres aktuellen Produktionsstatus. Ich empfehle Ihnen, dabei Stärken, Schwächen und vor allem Potenziale für die Digitalisierung und Vernetzung in Ihrem Unternehmen zu identifizieren. Wo sind die größten Schmerzpunkte? Wo können Sie mit überschaubarem Aufwand den größten Nutzen erzielen?

Die richtige Strategie entwickeln: Ein Pilotprojekt als Startpunkt

- Als zweiten Schritt sollten Sie eine klare Strategie entwickeln. Beginnen Sie nicht mit dem Versuch, alles auf einmal zu transformieren. Ich rate Ihnen, mit einem überschaubaren Pilotprojekt zu starten. So können Sie wertvolle Erfahrungen sammeln, den konkreten Nutzen demonstrieren und interne Akzeptanz für den Wandel schaffen, bevor Sie größere Investitionen tätigen.

Lesen Sie auch: Mac: Geräte im Netzwerk anzeigen So enttarnen Sie Eindringlinge

Partner finden: Warum Sie den Weg nicht alleine gehen müssen

- Sie müssen den Weg zur vernetzten Produktion nicht alleine gehen. Als dritten Schritt ist es entscheidend, geeignete Technologiepartner, Berater und Systemintegratoren zu finden, die Sie auf diesem Weg begleiten können. Nutzen Sie auch die Möglichkeit, industrielle B2B-Plattformen oder branchenspezifische Netzwerke zu nutzen, um von Best Practices zu lernen und Synergien zu schaffen.